智能制造装备及技术的设计 驱动数字化工厂的核心引擎

在当今工业4.0浪潮下,智能制造已成为全球制造业转型升级的核心战略。智能制造装备及技术的设计,是构建数字化工厂、实现高效、柔性、智能化生产的基石。本课件将系统性地探讨智能制造装备与技术设计的关键要素、核心架构及其在数字化工厂中的应用实践。

一、智能制造装备:从自动化到智能化的演进

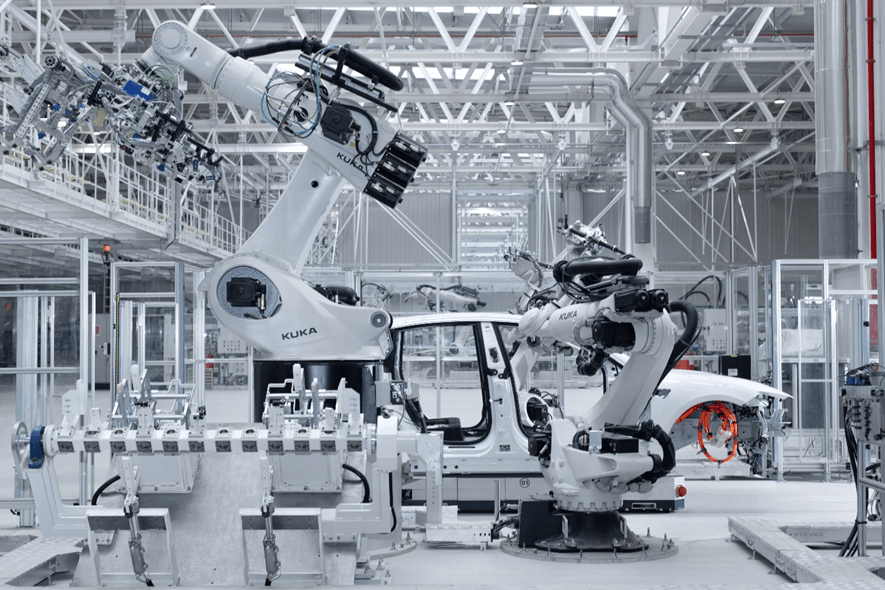

智能制造装备是集成先进制造技术、信息技术和智能技术的物理载体。其设计超越了传统自动化设备的范畴,强调以下核心特征:

- 感知与互联能力:装备集成了各类传感器(如视觉、力觉、RFID),能够实时感知自身状态、环境信息与工件数据,并通过工业网络(如5G、TSN、OPC UA)实现与上层系统(MES/ERP)、其他装备及云平台的互联互通,形成信息物理系统(CPS)。

- 分析决策与自适应能力:装备内置边缘计算单元或AI芯片,能够对采集的数据进行实时分析、诊断甚至预测(如预测性维护),并根据分析结果自主调整工艺参数、路径规划或生产节奏,实现自适应优化。

- 柔性化与可重构性:设计采用模块化、标准化理念,支持快速换型、工艺切换和功能重组,以应对小批量、多品种的个性化定制需求。

- 人机协同安全性:设计注重人机交互的友好性与安全性,如协作机器人、增强现实(AR)辅助操作界面,确保人与机器在共享空间中高效、安全地协同作业。

典型的智能装备包括:智能数控机床、智能机器人、AGV/AMR、智能检测设备、增材制造(3D打印)设备等。

二、智能制造关键技术体系的设计与集成

智能制造技术是赋能装备、驱动流程的软件与算法核心,其设计需构建一个层次清晰、协同运作的技术体系:

- 工业物联网(IIoT)平台设计:作为数据枢纽,负责海量设备数据的采集、传输、清洗与标准化。设计需考虑协议兼容性、数据安全与实时性。

- 工业大数据与人工智能分析:设计数据分析模型与算法,应用于质量管控(如SPC与AI视觉检测)、工艺优化、能效管理、供应链预测等场景。机器学习与深度学习模型是关键。

- 数字孪生技术:为物理装备或整条产线创建高保真的虚拟模型,实现虚实映射、仿真优化与闭环控制。设计涵盖几何模型、物理模型、行为模型及规则模型的多维度融合。

- 制造执行系统(MES)与高级计划排程(APS):MES设计需实现生产全过程的透明化、精细化管控;APS则利用优化算法进行动态、精准的生产计划与调度。

- 云边端协同计算架构:设计合理的计算任务分配策略,将实时性要求高的分析(如设备控制)放在边缘端,将大规模模型训练与历史数据分析放在云端,实现算力与效率的最优平衡。

三、在数字化工厂中的一体化应用

数字化工厂是智能制造装备与技术应用的最终舞台,其设计目标是实现全价值链的集成与优化。

- 设计环节:基于模型的定义(MBD)和仿真驱动设计,确保产品数据从设计端到制造端的一致性与可制造性分析。

- 生产环节:智能装备根据MES/APS的指令执行任务,实时数据反馈至数字孪生体,进行过程监控、性能评估与动态调整。AGV系统实现物料精准配送。

- 物流与供应链环节:利用IIoT和区块链技术,实现物料、在制品、成品的全程追踪,并与供应商系统集成,实现供应链的敏捷响应。

- 服务与维护环节:基于装备运行数据的预测性维护,大幅降低非计划停机;利用AR技术进行远程专家指导与培训。

四、设计挑战与未来趋势

挑战:技术标准不统一、数据安全与隐私保护、初始投资成本高、跨领域复合型人才短缺、现有系统的集成复杂性。

趋势:

- AI深度融合:AI将进一步融入装备控制、工艺优化、质量检测等每一个环节。

- 柔性化与可持续性:装备设计将更注重能源效率、材料可回收性及生产过程的绿色化。

- “制造即服务”:基于云的制造平台,实现制造资源的按需配置与共享。

- 自主智能系统:向具备更强自学习、自组织、自决策能力的“自治”生产系统演进。

****:智能制造装备及技术的设计,是一个集机械工程、信息技术、人工智能于一体的系统工程。其成功的关键在于以数据为驱动,以业务价值为导向,实现OT(运营技术)与IT(信息技术)的深度融合,最终构建起一个高度互联、智能、柔性与高效的数字化工厂,为制造业的可持续发展注入强大动能。

如若转载,请注明出处:http://www.ipulzer.com/product/52.html

更新时间:2026-01-13 20:51:04